Nous sommes tous d’accord pour dire que la révolution digitale au sein de l’industrie est en marche. Les premiers effets se font déjà ressentir et les témoignages des industriels 4.0 peuvent le confirmer.

On peut parler de digitalisation au sein d’appareils de production lorsque qu’on cherche à transformer un processus de fabrication en un signal numérique. La digitalisation est devenue un phénomène naturel qui combine l’apparition d’internet et les avancées quotidiennes informatiques.

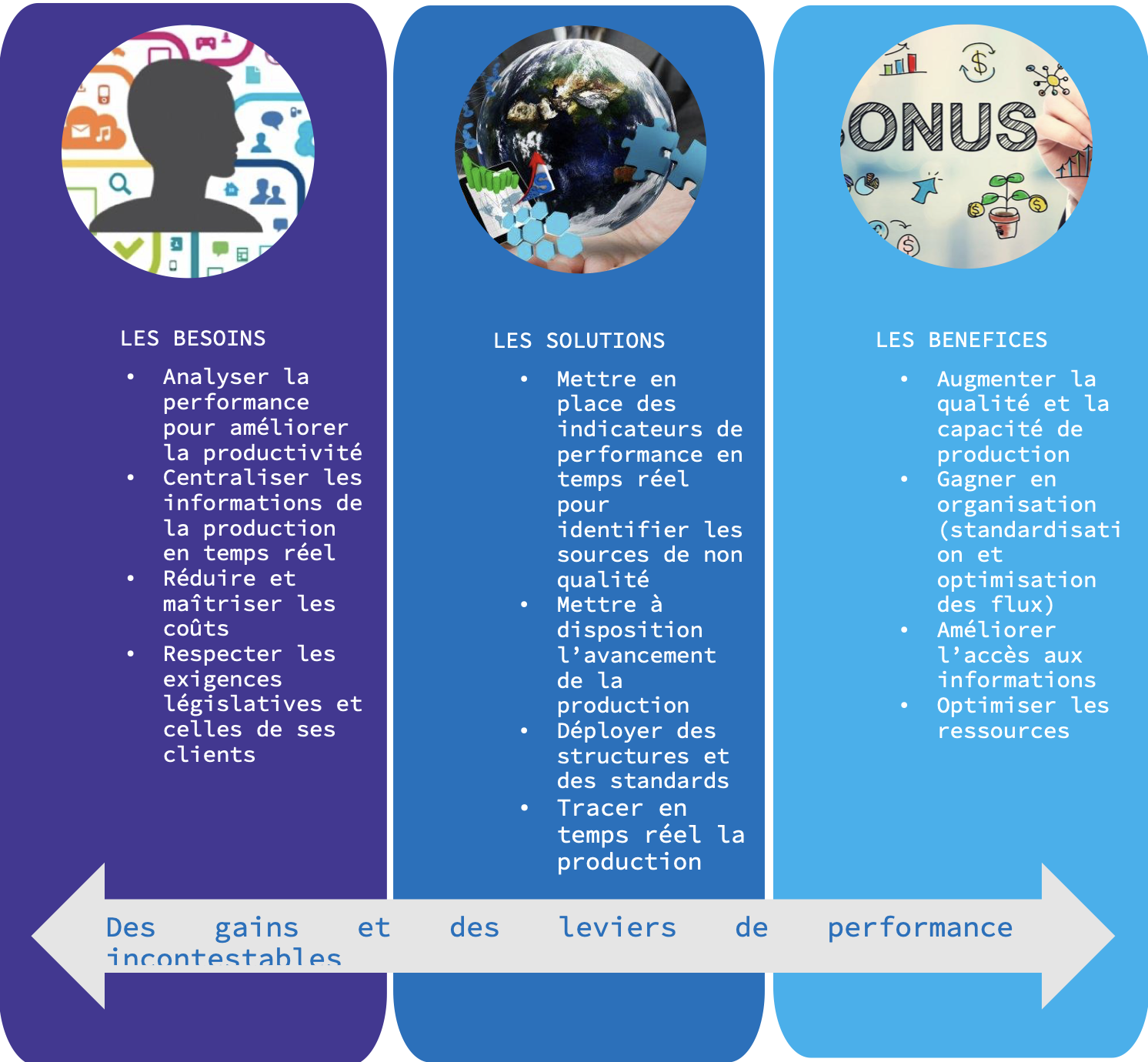

Elle permet en autres:

- Un potentiel de productivité très important,

- Un levier d’agilité et de flexibilité,

- L’amélioration du suivi de production et de la qualité,

- Une analyse en temps réel des performances de la production.

Les secteurs de l’entreprise impactés par la digitalisation, sont généralement:

Les utilités et les énergies :

• Par l’optimisation des énergies dédiées aux équipements afin d’avoir les coûts fixes directs ou indirects (éclairage, chauffage, autres énergies) réduites de façon significative.

Les ressources humaines :

• Par l’affranchissement des taches pénibles ou répétitives des opérateurs afin de mettre ses fonctions cognitives au service de la qualité et de l’innovation.

La structure de l’entreprise :

• Par la transformation numérique de l’information:

- Zéro papier.

- Zéro saisie.

- Convergence des mondes IT/OT, Le processus de fabrication

- Par l’optimisation des processus, préconisation des solutions de fonctionnement avec des régimes maximaux et l’arrêt des équipements en cas de non-utilisation.

- Par l’organisation des opérations maintenance et de qualité

- Le système d’information apporte également une meilleure gestion des opérations avec les

flux échangés avec l’ERP.

- La standardisation des processus de fabrication apporte également de nombreux bénéfices

aux entreprises orientées vers l’industrie du futur.

Le ROI et le MES au sein d’un processus de fabrication ayant subi la transformation digitale

D’un point de vue financier, le ROI est très difficile à quantifier car les gains sont très dépendants des problématiques auxquelles la solution MES va répondre.

On peut citer l’intérêt de mettre en place des indicateurs permettant d’analyser et de valoriser la mise en place du système en plus des indicateurs permettant de tracer la production.

On peut aussi indiquer que les solutions déployées pour le suivi de production ne font pas partie de l’outil principal de travail des opérateurs. C’est l’homme et la machine qui restent les principaux acteurs de la production. Il est donc indispensable de penser la solution comme une aide à la production et non pas comme une contrainte et démontrer les gains à tous les niveaux.

La suite…:

L’avantage d’une solution comme le MES dans sa mise en place se situe au niveau de la démarche « Quick Win » ou « MVP (Most Valuable Product) », il est important de démontrer à des industriels de façon rapide et agile l’intérêt de la mise en place de cet outil.

Cependant, il reste des interrogations est des craintes sur l’utilité d’avoir un appareil de production complément digitalisé. Comment répondre à tous ces freins ? un des moyens est d’apporter aux opérateurs des technologies émergentes et innovantes afin de modifier la relation homme/machine.

Hassan

ABATOUY

Responsable commercial Industrie Digitale – ERAS INGENIERIE, groupe ENDEL ENGIE

![]()

Cet article vous a plu ? Partagez-le sur Linkedin :