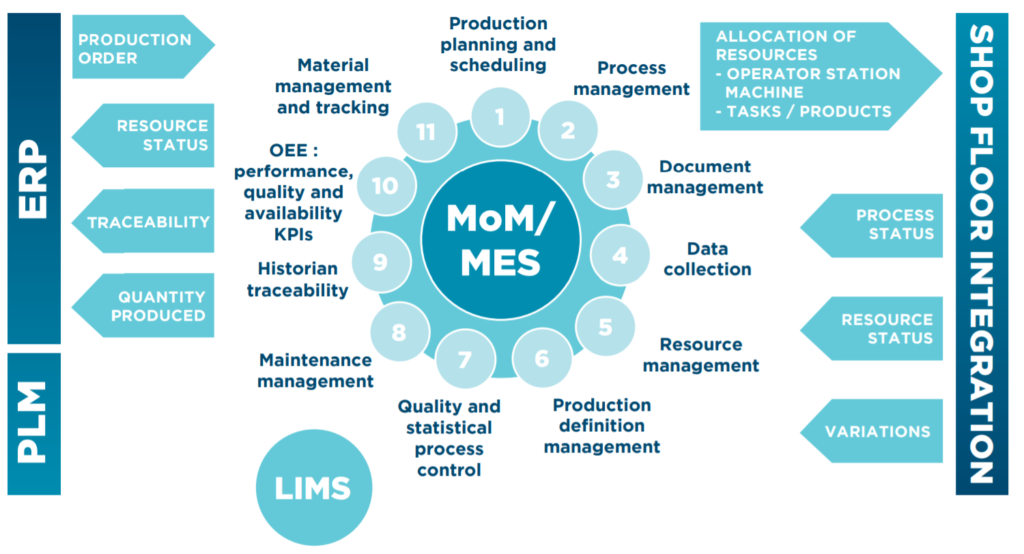

Dans son concept initial, le MES s’est essentiellement attaché à la production, considérant les opérations de contrôle qualité, de maintenance et de logistique dans la mesure où elles interagissaient avec le processus de production. Les travaux de l’ISA-95 ont progressivement proposé une vision beaucoup plus générique du MES/MOM et en font le véritable chef d’orchestre des ateliers ou de l’usine.

Une interaction nécessaire

Dans presque toute entreprise, Production, Qualité, Maintenance et Logistique sont rattachés à des responsables différents, et souvent même à des services distincts. Chacun de ces services a eu à cœur d’améliorer son efficacité par des développements internes ou des solutions logicielles du marché : MES pour la production, LIMS pour la qualité, GMAO pour la maintenance, WMS pour la logistique. Ces solutions apportent chacune une réponse pertinente dans leur domaine, mais qu’elles soient présentes ou non, leur simple regroupement ne suffit pas à résoudre deux problématiques liées : la planification d’ensemble et l’optimisation des opérations de ces différents domaines, ainsi que l’allocation des ressources (personnel, équipements, matières et composants) qui leur sont attachées. Si l’ERP apporte souvent une approche «macro» à ces problématiques, il ne fournit pas la réponse temps-réel nécessaire tenant compte des retards de livraison de matières premières, des aléas de production, desindisponibilités contingentes de personnel, des pannes d’équipements, etc.

Le rôle privilégié du MES dans une vision globale

Dès de départ, les fonctions d’allocation des ressources, de planification détaillée et de dispatching des ordres de fabrication ont été identifiées comme fonctions essentielles d’un système MES. Dès lors, pourquoi ne pas étendre ces fonctions au-delà du domaine de la production pour l’ensemble des domaines à couvrir ? Le MES sera ainsi à même de planifier des opérations de qualité au sein d’un plan de contrôle, des ordres de travaux de maintenance en cohérence avec le plan de production, des ordres de transfert vers un stock d’atelier ou un magasin d’usine. Disposant de toutes les informations terrain en temps réel, il est le mieux à même de connaître la disponibilité réelle des équipements, du personnel et des matières ou composants nécessaires, puis d’optimiser l’exécution en conséquence. Les travaux de l’ISA-95 vont encore plus loin en permettant d’attacher des gammes opératoires et une traçabilité à chacune des opérations des quatre domaines, faisant du MES, parfois appelé MOM (Manufacturing Operation Management) le cœur de l’usine.

Vers plus d’agilité pour les entreprises industrielles

Permettant un fonctionnement collaboratif temps réel des domaines de la production, de la qualité, de la maintenance et de la logistique d’atelier sur la base d’une solution logicielle homogène, ce rôle étendu d’orchestration du MES/MOM facilite le dialogue entre les services liés à la fabrication. Il fournit à chacun l’information immédiate d’un aléa ou d’un écart dans le déroulement prévu des opérations d’un autre domaine et de son impact prévisible, offrant ainsi l’opportunité d’un arbitrage et d’une optimisation globale de la fabrication.

Une excellente façon de répondre aux enjeux de plus en plus forts d’agilité des entreprises industrielles.

Cet article vous a plu ? Partagez-le sur Linkedin :